L’industrie 4.0 bouleverse les modèles de production traditionnels, plaçant les entreprises face à un défi important : innover ou se marginaliser. Cette révolution, fondée sur l’intégration de technologies numériques avancées, redéfinit les processus, les compétences et la compétitivité à l’échelle mondiale. Découvrez comment l’intelligence artificielle, l’Internet des objets et les systèmes cyber-physiques transforment l’usine du futur, tout en explorant les enjeux de cybersécurité et de transition écologique qui accompagnent cette mue incontournable.

Sommaire

- Comprendre l’industrie 4.0 et ses fondements technologiques

- Applications pratiques et avantages de l’industrie 4.0

- Défis et obstacles à l’adoption de l’industrie 4.0

- Impact humain et social de l’industrie 4.0

Comprendre l’industrie 4.0 et ses fondements technologiques

Définition et caractéristiques de la quatrième révolution industrielle

L’industrie 4.0 est une initiative allemande lancée en 2011, représentant la quatrième révolution industrielle.

Ce concept repose sur l’intégration du numérique dans l’industrie, connectant objets, personnes et processus. L’objectif est de personnaliser les produits tout en maintenant les gains de productivité, marquant une rupture par rapport aux modèles précédents.

Évolution historique des révolutions industrielles jusqu’à l’industrie 4.0

La mécanisation a marqué la première révolution, l’électricité la deuxième, l’automatisation la troisième. L’industrie 4.0 poursuit ce parcours par la numérisation complète du processus de fabrication.

| Révolution | Période | Technologies clés | Impact |

|---|---|---|---|

| Première révolution industrielle | Fin XVIIIe siècle | Machine à vapeur, mécanisation | Passage de l’artisanat à la production mécanisée |

| Deuxième révolution industrielle | Fin XIXe siècle | Électricité, machine-outil, production de masse | Industrialisation à grande échelle et développement des transports |

| Troisième révolution industrielle | Années 1970 | Informatique, automatisation, robots | Digitalisation des processus de fabrication |

| Quatrième révolution industrielle | 2011 | Internet des objets, intelligence artificielle, big data | Convergence numérique-physique et production personnalisée |

L’industrie 4.0 dépasse l’automatisation programmée en établissant une communication bidirectionnelle. Les systèmes cyber-physiques apprennent et s’adaptent, rompant avec l’exécution rigide des tâches.

Technologies fondamentales au cœur de l’industrie 4.0

Les technologies clés transforment les usines en écosystèmes interconnectés. Elles comprennent :

- Internet des objets (IoT) reliant machines, capteurs et équipements

- Big data et analyse prédictive traitant des flux de données en temps réel

- Intelligence artificielle optimisant la prise de décision et la maintenance

- Systèmes cyber-physiques intégrant réalité virtuelle et physique

L’Internet des objets connecte machines et équipements pour un échange continu d’informations. Des capteurs surveillent en permanence l’état des installations et transmettent des données exploitables.

Le big data et l’intelligence artificielle analysent les flux d’informations pour anticiper les besoins. L’intégration de solutions d’analyse prédictive, comme expliqué dans l’impact de l’IA sur les logiciels, permet d’optimiser la maintenance et la qualité.

Concepts clés de l’usine intelligente et connectée

L’usine intelligente relie machines, systèmes et produits pour une réactivité maximale aux fluctuations du marché.

Les systèmes cyber-physiques combinent éléments matériels et logiciels pour créer des jumeaux numériques des installations. Ces répliques virtuelles, comme l’indique l’architecture 5C, permettent la simulation, l’analyse et l’optimisation des processus réels.

Applications pratiques et avantages de l’industrie 4.0

Transformation des processus de production industrielle

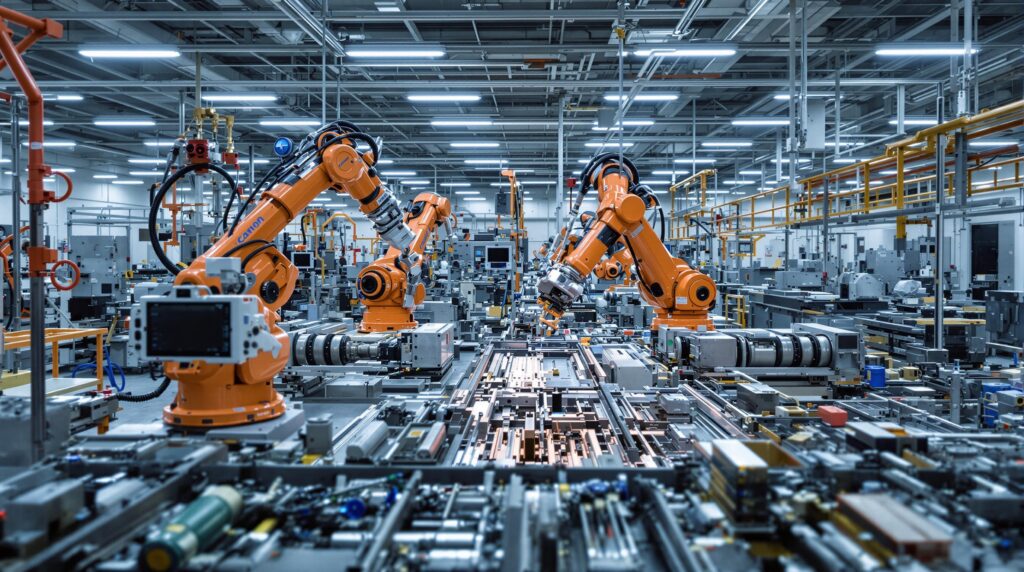

La robotique collaborative transforme les chaînes de production en permettant une interaction humain-machine sécurisée. Elle améliore la flexibilité et la précision dans l’assemblage de pièces complexes.

L’impression 3D transforme la fabrication en permettant la création de géométries impossibles à produire par les méthodes traditionnelles. Elle ouvre la voie à la personnalisation de masse sans surcoût de production.

Optimisation des opérations et maintenance prédictive

La maintenance prédictive anticipe les pannes grâce à l’analyse des données en temps réel. Des capteurs surveillent les vibrations, la température et l’usure des équipements.

Les algorithmes d’optimisation améliorent la productivité en ajustant en continu les paramètres de production. L’IA détecte les goulots d’étranglement et réduit les gaspillages matières et énergétiques.

Applications sectorielles et exemples concrets

- L’aéronautique utilise des jumeaux numériques pour simuler le comportement des avions dans toutes les conditions météorologiques

- L’agroalimentaire trace les produits de la ferme à l’assiette grâce à l’IoT et à la blockchain

- Le médical imprime des prothèses sur mesure à partir de données patient spécifiques

- L’énergie optimise ses réseaux de distribution avec des capteurs et l’analyse prédictive

L’industrie automobile intègre l’industrie 4.0 dans ses usines pour améliorer la qualité et la traçabilité des véhicules.

Le secteur pharmaceutique utilise l’IA pour modéliser la toxicité des molécules avant les essais cliniques. L’agroalimentaire garantit la sécurité sanitaire par la traçabilité en temps réel. L’aéronautique optimise la maintenance des moteurs par des capteurs intelligents.

Défis et obstacles à l’adoption de l’industrie 4.0

L’adoption de l’industrie 4.0 fait face à des défis techniques, financiers et organisationnels. Les entreprises hésitent à investir dans des technologies émergentes.

| Défi | Impact différencié (PME vs grandes entreprises) | Stratégies de déploiement |

|---|---|---|

| Technologique | PME : difficultés d’intégration des systèmes hérités. Grandes entreprises : difficulté d’intégration à grande échelle | Mettre en place des normes d’interopérabilité et des plateformes d’intégration |

| Financier | PME : coûts prohibitifs de mise à l’échelle. Grandes entreprises : complexité des projets à fort investissement | Rechercher des financements publics/privés et planifier des déploiements progressifs |

| Organisationnel | PME : manque de compétences spécialisées. Grandes entreprises : résistance au changement structurel | Former les équipes et impliquer les employés dans la transformation |

| Cybersécurité | PME : vulnérabilités accrues par manque de ressources. Grandes entreprises : cibles privilégiées des cyberattaques | Adopter une approche globale de sécurité et former au risque informatique |

La cybersécurité constitue un défi important avec l’interconnexion des systèmes. L’ANSSI a enregistré une augmentation de 37 % des attaques signalées entre 2020 et 2021. Une simple clé USB peut compromettre un système industriel.

Impact humain et social de l’industrie 4.0

Transformation des compétences et métiers industriels

Les usines intelligentes, piliers de la fabrication du XXIe siècle, nécessitent de nouvelles compétences techniques et organisationnelles. On peut aussi se demander quel sera le bilan du chômage en France. La semaine de 4 jours est un exemple de transformation du travail qui s’inscrit dans ce contexte. Les métiers émergents incluent des ingénieurs en robotique, des spécialistes du big data et des experts en jumeaux numériques.

Les profils traditionnels doivent acquérir des aptitudes numériques pour interpréter les données des capteurs et piloter les systèmes cyber-physiques. La formation continue s’impose, comme le montre l’engagement du CRTI, qui propose des formations en automatisme adaptées à tous les niveaux.

Stratégies de formation et reconversion des travailleurs

Les entreprises doivent accompagner leurs équipes vers les compétences numériques en organisant des formations pratiques. Le CRTI, par exemple, dispense des cours sur la programmation d’automates avec une approche 80 % pratique.

Les industriels misent sur des parcours personnalisés pour adapter les savoir-faire existants aux exigences 4.0. Ces initiatives de reconversion professionnelle, couplées à des partenariats avec des organismes de formation, permettent de préparer les travailleurs aux évolutions des postes.

L’industrie 4.0 transforme les processus de fabrication grâce à l’intégration des technologies numériques, des données en temps réel et des systèmes cyber-physiques. Elle redéfinit les modes de production, offrant flexibilité et efficacité accrue. Face à cette transition incontournable, les entreprises doivent anticiper leur transformation pour rester compétitives dans un monde industriel en constante évolution.